Framoは、Cognite Data Fusionを含むコグナイトが提供するDataOpsを利用して、Aker BPの産業データにアクセスしました。Cognite Data FusionへのAPIアクセスにより、Framoは製品開発に情報を提供することができ、より持続可能な、パフォーマンスベースのビジネスモデルにつながりました。

このソリューションは、ビジネスモデルの変化の他にも、メンテナンスの必要性を30%、シャットダウンを70%削減し、ポンプの稼働率を40%向上させることで、排出量と廃棄物を削減しました。

メンテナンスを30%削減、シャットダウンを70%削減

40% ポンプの可用性が向上

新しい部品の生産と輸送を減らすことで、廃棄物と排出を削減

従来の産業インフラでは、サプライヤーとの関係はトランザクション形式に限定されていました。その結果、定型レポートや不定期なメンテナンススケジュール、これらによる無駄なコストやリソースが両者に生じていました

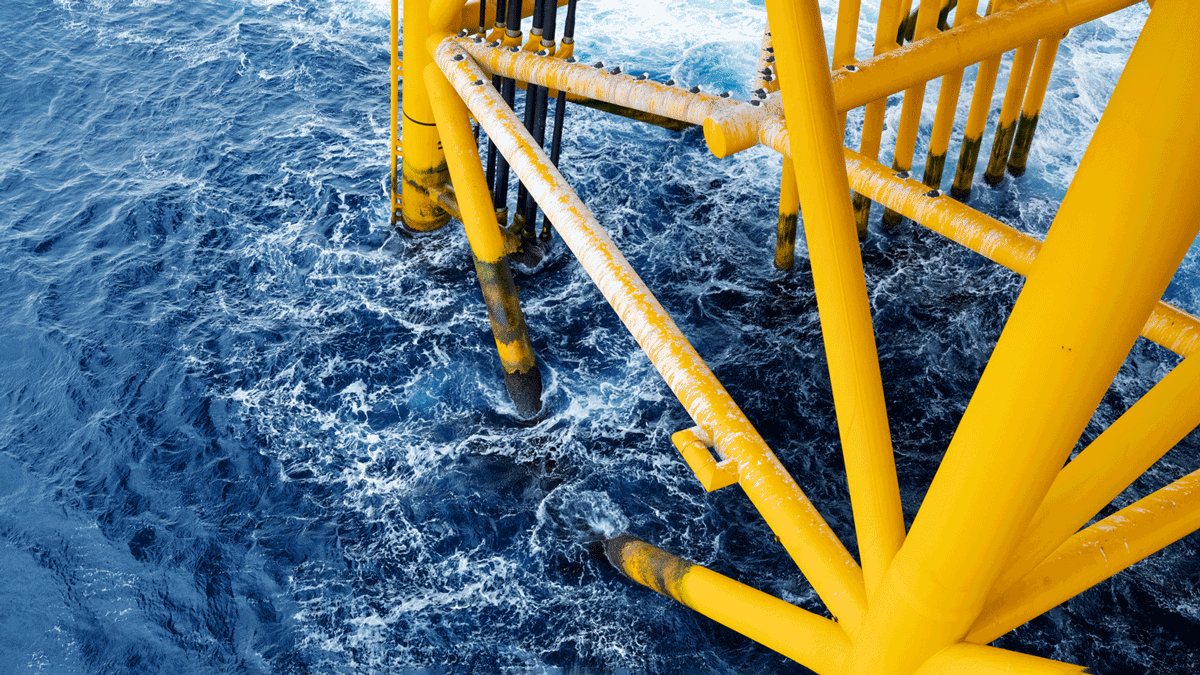

Framoは、海洋産業にポンプを提供するグローバルベンダーです。歴史的に、彼らは石油およびガスのオペレーションデータにアクセスし、データの活用をすることはできませんでした。データは、機器の故障などの特定のイベントにリンクされた散発的なプロジェクトでのみ利用可能でした。Framoがクライアントの産業データに過去およびリアルタイムでアクセス可能になったことにより、既存の製品およびサービスを改善、または革新するために必要な情報が得られるようになりました。

Aker BPと緊密に連携しながら、FramoはCognite Data Fusionを使ってAker BPの産業データにアクセスしました。Cognite Data FusionへのAPIアクセスは、新しいパフォーマンスベースの契約への移行を可能にし、Framoに製品を改善するための貴重な情報を提供しました。Aker BPのERMシステムとの統合により、Framoは作業指示を設定し、設計やエンジニアリングとのフィードバックループを可能にしました。そこから、Framoはリアルタイムのデータに基づいて、より効果的なサービスベースのモデルを開発し、発売することができた。

また、リアルタイムの運転データにアクセスすることで、Framoはより持続可能な新しいビジネスモデルを構築することができました。ポンプの運転履歴をライブデータと組み合わせることで、Aker BPとFramoは製品の性能を監視し、メンテナンスの必要性を予測することができます。ポンプからのデータは、設置場所に関わらずリアルタイムで評価でき、提供された情報には安全にアクセスできます。

遠隔地から機器を監視することで、専門家が継続的に状態を評価し、それに応じて必要なメンテナンスを計画することができます。このようにして、不要な定期メンテナンスを制限することで、ダウンタイムを最小限に抑え、資産を最大限に有効活用することができます。これにより、資産の運用者は生産量の増加に集中することができます。また、メンテナンスが必要な箇所が事前に決定されるため、サービスの柔軟性が向上し、計画と実行が改善されます。

リアルタイムのデータにすぐにアクセスできるので、ユーザーは高度な分析や機械学習を試して、パフォーマンスの向上や新製品の開発につなげることができます。この新しい働き方は、再定義されたビジネスモデルの基盤となり、OEMは機器の販売からサービスベースの提供へと移行することができます。

ポンプの性能とメンテナンスに関するデータに基づいたアプローチにより、メンテナンスの必要性が30%、シャットダウンが70%減少し、ポンプの稼働率が40%向上しました。

メンテナンスの必要性を減らすことは、気候変動によるガスの排出量や、新しい部品の製造、設置場所への輸送、廃棄物の処理に関連する資源を削減するなど、環境にも貢献します。

製造業

横河電機とCogniteは、Cognite Data Fusion(CDF)に格納された民主化およびコンテキスト化済みインダストリアルデータを使用して、作業員が実際のコンディションに基づいて機器メンテナンスを実行できるソリューションを開発しました。

製造業

Arbaflameの商業用プラントでは、20を超える機器のデータを統合してデータ活用を行う必要があり、Cogniteがデータ活用を支援しました。

電力&公益

Cogniteは、Aker Solutions社とCalifornia Energy Commission社と協力し、風力発電施設が地域の野生生物に与える影響を減らそうとしています。