Challenge

労働年齢人口の減少に対応した運営体制への実現

いまから約4年前の2019年のことだ。コスモ石油は1つの課題に直面し始めていた。それは「新しいエンジニアを採用しづらくなってきた」(同社 工務部 保全戦略・AMPグループ長の吉井清英氏)ことである。

理由は2つある。1つは、少子化による労働年齢人口の減少である。現在日本では労働年齢人口が減少の一途をたどっている。2030年には、2020年に比べて約8%減少する。それだけにエンジニアの採用はますます困難になると予想される。もう1つは石油産業に対する逆風だ。現在、世界各国は「2050年カーボンニュートラル実現」に向けて動き出している。このため温室効果ガスを排出する化石燃料は、その消費量が急速に減っていく。こうした事実から「石油産業は斜陽産業」と見なす向きもあり、新卒採用が徐々に難しくなることが予想される。

しかし石油産業がなくなることはない。実際のところ石油化学製品の需要は堅調だ。特にエチレンの生産量は今後も増え続け、2027年には2018年の約33%増に達する見込みである。今後も、製油所が重要な役割を担い続けることに変わりはない。ただしエンジニアの確保は難しくなる。このため将来の製油所は、今よりも少ないエンジニアで運営することが求められる。

エンジニアの仕事の7〜8割はデータ収集だった

いかに、少ないエンジニアで製油所を運営するのか。その実現方法の調査立案を任されたのが吉井氏である。「まずはどのような打ち手があるのか、徹底的に調査した」(同氏)。

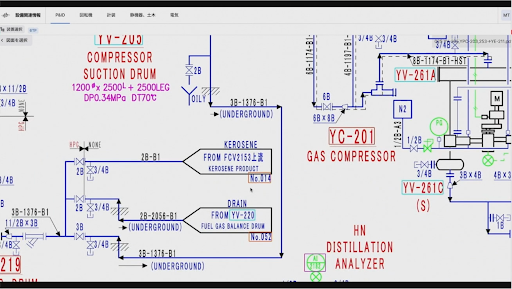

まず着手したのは、製油所で働くエンジニアの仕事の進め方の調査だ。少ないエンジニアで運営するには、一人ひとりのエンジニアの生産性を最大化する必要があると考えたからである。この調査から一つの事実が見えてきた。「エンジニアの仕事はクリエイティブなアイデアを発想していくことにある。それにはデータが必要不可欠。しかし、肝心のデータはいろいろなところに散在しており、エンジニアの仕事の約7〜8割がこのデータの収集に費やされていた」(同氏)。データとは例えば、製油所を構成する熱交換器やポンプなどの運転データ/保全データ/検査記録、APM(Asset Performance Management)ツールのデータ、配管計装図(P&ID)、各種部品のデータシートなど。それらはExcelファイルやPDFファイル、テキストファイル、印刷された紙、ファイリングされた資料などで管理されていた。つまり「サイロ化」されていたわけだ。

サイロ化されたデータの問題を解決しなければ、エンジニアの生産性を高められない。そこで同氏が注目したのが、調査を進めていた当時(2022年春)、IT業界などで話題になっていた「デジタルツイン」である。

Solution

とにかくデータ構築がものすごく速い

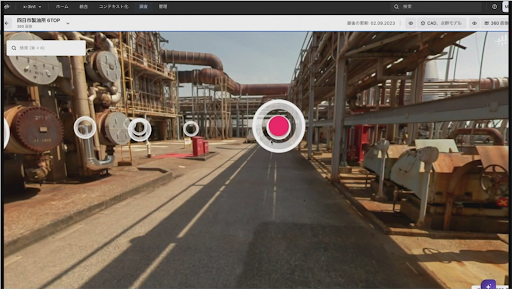

デジタルツインとは、現実世界のプラントや装置などから収集したデータを利用し、あたかも双子のように仮想空間上で再現する技術である。この時点で吉井氏の頭の中には、「VRゴーグルを装着したエンジニアが仮想空間に入り、熱交換器やポンプなどを触って、それに紐付けられたデータを順次確認していく」という作業イメージが出来上がっていた。

このイメージを実現する上で、最適なツール(製造業向けDataOpsプラットフォーム基盤)は何か。さまざまな方法で情報収集をしていたとき、エンジニアリング会社であるエンジニアリング会社の知人から「Cognite Data Fusion(以下、CDF)の評判が高い」という情報をもらった。これをキッカケにCogniteにデモを見に行く。

CDFの第一印象はとても良かった。なぜならば、データを収集してコンテキスト化するデータ構築の作業が極めて高速だったからだ。

CDFにはAIがデータを自動認識してタグを付ける「AI-OCR機能」が搭載されており、これがデータ構築を高速に実行できる理由だった。「ほかの企業のツールも調べたが、データ構築に非常に長い時間がかかることが分かった。目的はエンジニアの生産性を高めること。データ構築に多くの時間を費やしたのでは本末転倒だと判断した」(同氏)。

CDFにはAIがデータを自動認識してタグを付ける「AI-OCR機能」が搭載されており、これがデータ構築を高速に実行できる理由だった。「ほかの企業のツールも調べたが、データ構築に非常に長い時間がかかることが分かった。目的はエンジニアの生産性を高めること。データ構築に多くの時間を費やしたのでは本末転倒だと判断した」(同氏)。

その後、同氏はCDFを導入すべく社内調整に動く。そのとき思わぬ幸運が訪れた。コスモエネルギーグループにおいてCDO(Chief digital officer)カップが2022年10月に開催されたのだ。CDOカップとは、デジタル施策のコンペ(競技会)のこと。同氏はこのコンペに、堺と千葉、四日市にある3つの製油所のデジタルツインを、CDFを使って構築するアイデアをエントリした。残念ながら受賞は逃したものの、同じくCDFを使ってデジタルツインを構築するアイデアでエントリした関連会社の丸善石油化学が表彰された。「私と丸善石油化学のアイデアはアプローチが若干違った。丸善石油化学はスモールスタートの案で、それが高く評価された」(同氏)。いずれにせよ、コスモエネルギーグループにおいてCDFの評価が一気に高まった。

Impact

コラボレーティブ・メンテナンスが可能に

CDFの本格導入に向けたPoCは2023年4月に始まった。当初は同年11月末まで実施する予定だったが、8月ごろに急遽打ち切られる。なぜならば、データ構築作業がものすごい速度で実行できることを検証できたからである。吉井氏によると、「夕方にデータを投入すれば、翌朝にはデータ構築作業は完了するというスピード感だった」という。もう検証することはない。同年8月末に、CDFを3カ所の製油所に導入することが決まった。

CDFを使ってデジタルツインを構築する効果としては、「コラボレーティブ・メンテナンス」を実現できることが挙げられる。「3カ所の製油所を仮想空間内で1つにまとめれば、東京本社から堺、千葉、四日市のデータをすべて取得できる。このため東京にいながら全製油所の保全作業をサポートしたり、堺のトラブルシューティングに千葉と四日市のエンジニアが協力したりすることが可能になる」(同氏)。つまり労務時間の短縮や労働環境の改善ができるようになり、結果として少ないエンジニアで製油所を運営できるようになるわけだ。それだけではない。同氏は、「CDFで構築したデジタルツインにAI技術を組み合わせれば、将来的には製油所の収益改善も可能」と見ている。

今後、コスモ石油とCogniteとの関係はさらに強化されそうだ。すでにコスモ石油では、現場の点検作業にロボットを活用すべく「Cognite InRobot」の導入を検討中である。